Les imprimantes 3D

Technologies et usages

1. Principaux types d’imprimantes 3D

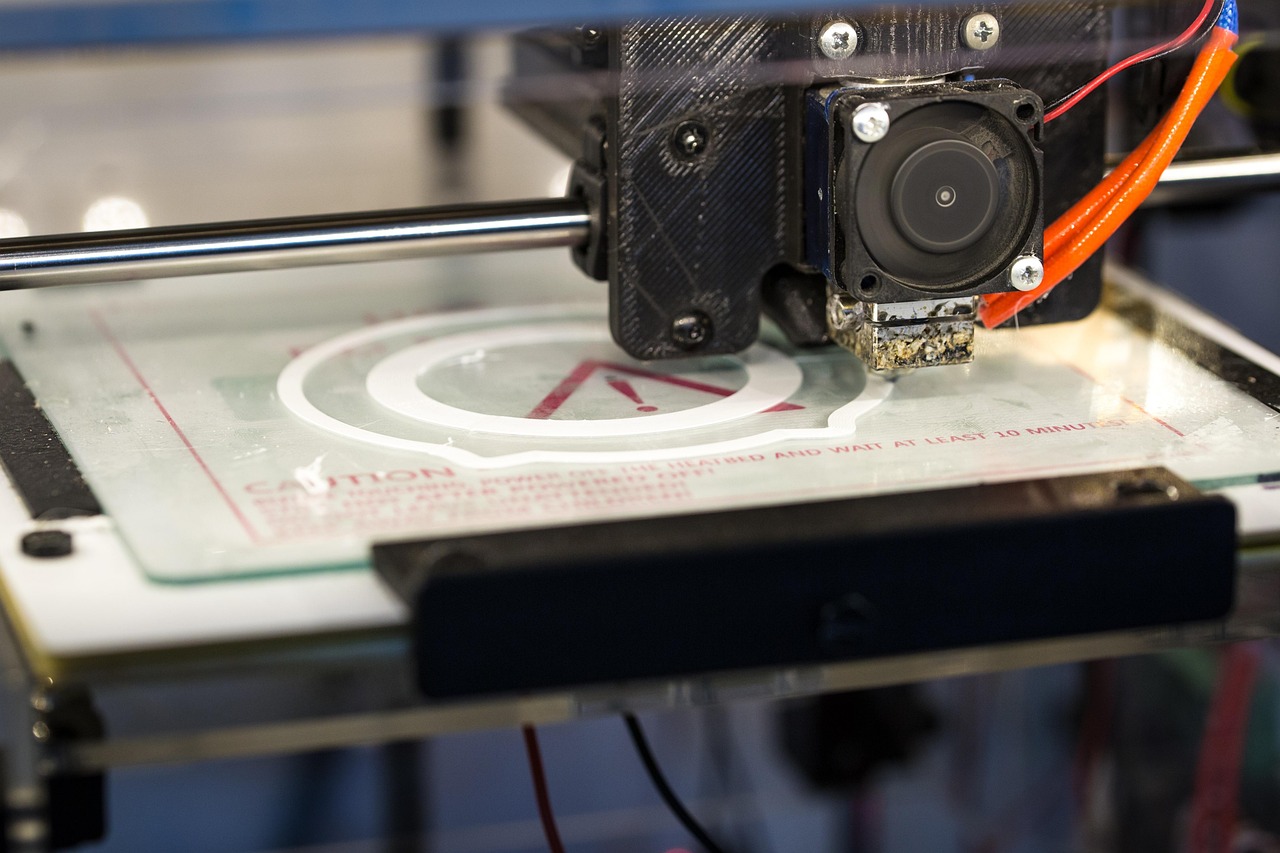

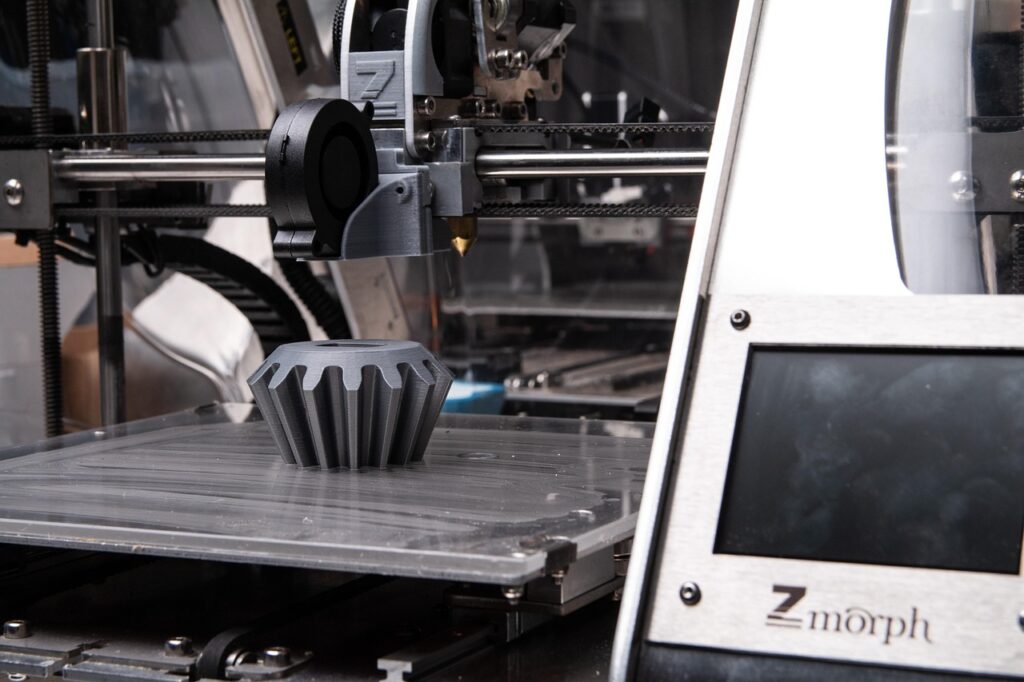

- FDM (Fused Deposition Modeling) : La plus courante, idéale pour les prototypes et pièces mécaniques. Utilise des filaments plastiques ou métalliques fondus.

- SLA (Stéréolithographie) : Résine durcie par laser, offre une grande précision.

- DLP (Digital Light Processing) : Variante de la SLA utilisant un projecteur. Impression rapide et très précise, adaptée aux matériaux fonctionnels.

- SLS (Selective Laser Sintering) : Fait fondre de la poudre (plastique ou métal) avec un laser. Permet des formes complexes sans supports.

- CFF (Continuous Filament Fabrication) : Combine FDM et renfort en fibres (Kevlar, carbone…), produisant des pièces très solides.

2. Matériaux utilisés

- Plastiques courants :

- PLA : Biodégradable, facile à imprimer, idéal pour les débutants. Ses applications incluent les jouets, les maquettes et les objets décoratifs.

- ABS : Résistant à la chaleur et aux chocs, mais dégage potentiellement des vapeurs toxiques à l’impression. Solides et légèrement flexibles, les objets imprimés sont idéaux pour les les boîtiers électroniques ou les prototypes fonctionnels.

- PLA : Biodégradable, facile à imprimer, idéal pour les débutants. Ses applications incluent les jouets, les maquettes et les objets décoratifs.

- Matériaux avancés :

- Nylon : Flexible, résistant à l’usure. Matériel idéal pour les pièces mobiles, les charnières ou les engrenages. Résiste à des températures élevés.

- Fibre de carbone : Résistante et légère, idéale pour les pièces mécaniques qui doivent résister aux chocs et à la traction.

- Métaux (acier inoxydable…) : Pour applications industrielles ou médicales qui demandent une résistance extrême.

- Nylon : Flexible, résistant à l’usure. Matériel idéal pour les pièces mobiles, les charnières ou les engrenages. Résiste à des températures élevés.

- Matériaux durables :

- PLA, ABS et nylon renouvelables : Versions écologiques pour limiter l’impact environnemental.

- PLA, ABS et nylon renouvelables : Versions écologiques pour limiter l’impact environnemental.

3. Slicers (logiciels de découpe)

- Cura (Ultimaker) : Open source, très répandu.

- PrusaSlicer : Pour utilisateurs de tous niveaux.

- IdeaMaker (Raise3D) : Avancé, permet de gérer les textures.

- SuperSlicer : Basé sur Prusa, très complet.

- KISSlicer : Pour utilisateurs avancés.

- Simplify3D : Hautement personnalisable, performant mais payant.

4. Limites actuelles

- Précision : Variable selon la technologie (FDM moins précise que SLA/SLS).

- Matériaux : Limités, surtout pour les imprimantes grand public.

- Taille et vitesse : Impression souvent lente et limitée en volume.

- Coûts : Élevés pour les imprimantes professionnelles et matériaux spécialisés.

- Compétences requises : Maîtrise des logiciels de modélisation nécessaire.

5. Histoire de l’impression 3D (Dates clés)

- 1952–1980s : Premiers concepts (Kojima, Kodama, Hull – SLA).

- 1989 : Invention de la FDM (Stratasys).

- 1990s : Début de la commercialisation (3D Systems, ZCorp).

- 2000s : Développement de la bio-impression (organes, peau).

- 2005–2010 : Popularisation (RepRap, MakerBot).

- 2013 : Premiers débats éthiques (armes imprimées).

- Aujourd’hui : Applications industrielles, médicales, cosmétiques.

6. Applications et avenir

- Secteurs impactés : Aéronautique, automobile, médecine, architecture…

- Avantages : Prototypage rapide, personnalisation, réduction des coûts.

- Perspectives :

- Matériaux plus performants (composites, biodégradables).

- Intégration d’IA pour optimiser les processus.

- Impression de pièces complexes avec plus de précision et moins de déchets.

- Matériaux plus performants (composites, biodégradables).

Conclusion

L’impression 3D est une révolution en cours. Bien qu’elle présente encore certaines limites, l’évolution des matériaux et des technologies ouvre des perspectives prometteuses dans de nombreux secteurs industriels et créatifs.